数控车床零件加工 CNC精密与非标定制,驾驭铝合金、不锈钢与黄铜的制造艺术

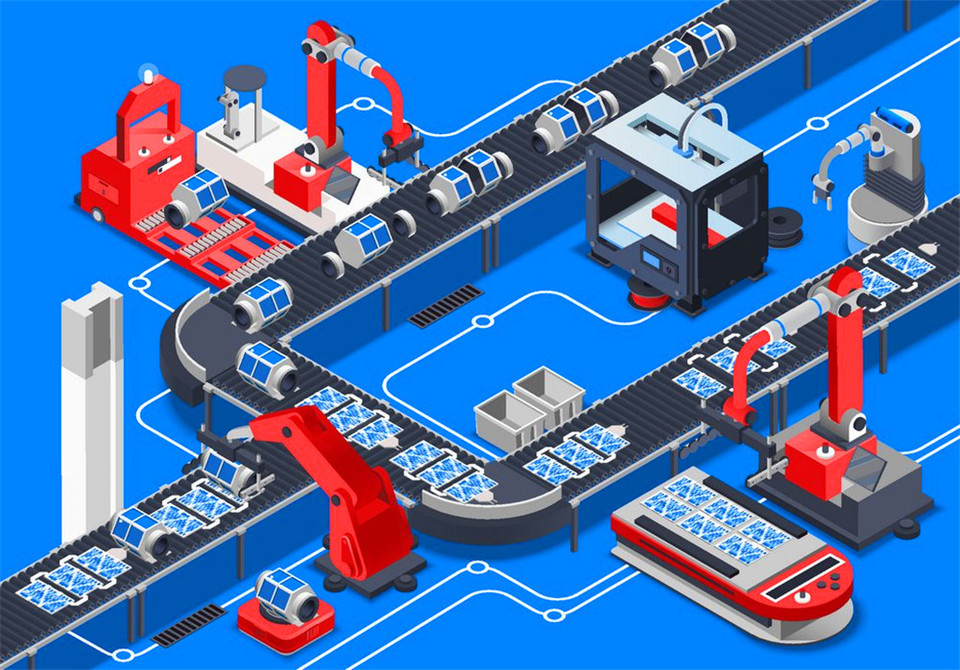

在现代化制造业中,数控车床零件加工已成为实现高精度、高效率生产的核心技术。无论是标准件的大批量制造,还是复杂非标零件的个性化定做,计算机数字控制(CNC)技术都提供了无与伦比的解决方案。本文将深入探讨CNC精密机械零件加工,特别是针对铝合金、不锈钢和黄铜等常见材料的定制化服务。

一、CNC加工的核心优势

数控车床加工通过预设的数字化程序控制刀具运动,实现了对零件尺寸、形状和表面精度的极致追求。其核心优势在于:

- 超高精度与一致性:CNC机床能够达到微米级的加工精度,并且能确保批量生产中每一个零件都完全相同,这对于航空航天、医疗器械等高精尖领域至关重要。

- 卓越的复杂形状处理能力:能够轻松加工出传统机床难以实现的复杂几何形状、曲面和精密内腔。

- 高效率与自动化:一旦程序设定完成,加工过程高度自动化,可连续运行,大幅提升生产效率,降低对熟练操作工的依赖。

- 出色的材料适应性:能够稳定加工从软质金属到高强度合金的多种材料。

二、关键材料的加工特性与定制应用

材料的选取直接决定了零件的最终性能和应用场景。在定制加工中,铝合金、不锈钢和黄铜是最受欢迎的三类金属材料。

- 铝合金零件加工:

- 特性:密度小、强度高、导热导电性好、耐腐蚀且易于加工。

- 加工要点:铝合金质地较软,易产生粘刀和热变形。CNC加工需选用锋利的刀具、合适的切削液和优化的切削参数,以获得光洁的表面和精确的尺寸。

- 典型应用:广泛应用于汽车零部件(如发动机壳体、轮毂)、电子产品外壳、航空航天结构件、光学仪器支架等对重量有严格要求的领域。

- 不锈钢零件加工:

- 特性:强度高、耐腐蚀、耐高温、外观精美,但加工硬化倾向明显,切削难度较大。

- 加工要点:需要刚性好的机床、耐磨的硬质合金刀具、较低的切削速度和充足的冷却。工艺规划需避免让刀部位长时间摩擦导致硬化。

- 典型应用:医疗器械(手术器械、植入物)、食品加工设备、化工阀门管道、高端厨具及建筑装饰件等要求耐用和卫生的场合。

- 黄铜零件加工:

- 特性:具有良好的切削性能(易断屑)、导电导热性、耐腐蚀性和美观的色泽。

- 加工要点:是公认的“易加工”材料,能实现高速切削并获得极佳的表面光洁度,对刀具磨损小。

- 典型应用:常用于电器接插件、阀门、管件、锁具、齿轮、钟表零件及各种装饰性五金件。

三、“非标定做”的流程与价值

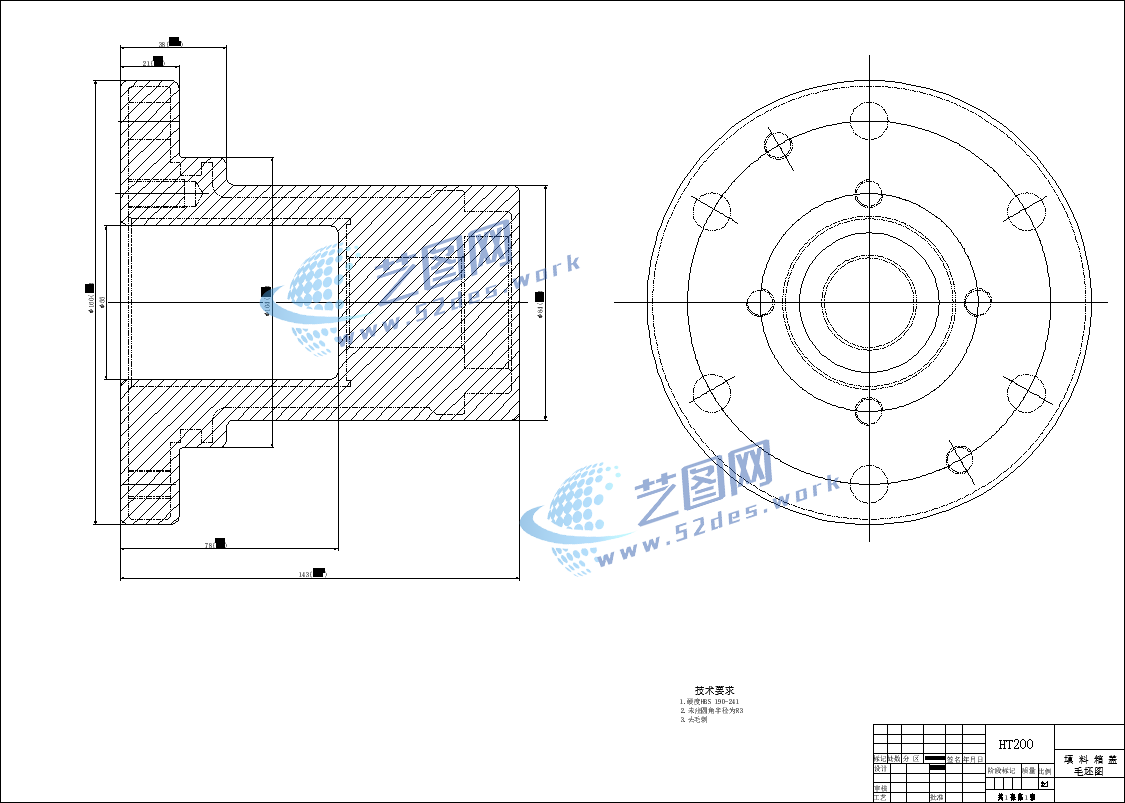

“非标定做”意味着脱离标准目录,根据客户独一无二的设计图纸或概念进行生产。其核心流程包括:

- 需求沟通与设计确认:客户提供图纸、3D模型或具体需求,双方就材料、精度、公差、表面处理等进行详细确认。

- 工艺规划与编程:工程师分析图纸,制定最合理的加工工艺路线,并编写CNC加工程序。

- 材料准备与加工:采购合格的原材料,在数控车床/加工中心上进行精密加工。

- 质量检测与后处理:使用三坐标测量仪等设备进行严格质检,并根据需要进行清洗、抛光、电镀、阳极氧化等后处理。

- 交付与反馈:合格产品包装交付,并跟进使用反馈。

非标定做的价值在于它能完美匹配客户的特定功能需求、安装空间限制或创新设计,是实现产品差异化、功能优化和技术创新的关键支撑。

四、选择合适的加工服务商

在选择CNC精密零件定制服务商时,应重点考察:

- 技术能力:是否拥有多轴联动的高端CNC设备及检测仪器。

- 工艺经验:特别是在目标材料(如铝合金、不锈钢)上的加工案例和经验。

- 质量体系:是否具备完善的质量控制流程和认证。

- 协同能力:能否提供从设计优化到后处理的一站式解决方案及顺畅的沟通。

数控车床零件加工,尤其是针对铝合金、不锈钢和黄铜等材料的CNC精密与非标定制,是现代制造业的基石。它将数字化智能与金属加工艺术相结合,赋能各行各业将创意转化为高精度、高可靠性的实体零件。无论是研发原型还是批量生产,选择专业的CNC定制服务,无疑是确保产品质量、性能与市场竞争力的明智之举。

如若转载,请注明出处:http://www.zgzdsh.com/product/48.html

更新时间:2026-02-24 06:11:26