精密机械零件加工 制造业的基石与创新引擎

机械零件加工,作为现代制造业的核心环节,是将原材料(如金属、塑料、复合材料等)通过一系列工艺技术,精确制造成具有特定形状、尺寸、精度和性能要求的功能性零部件的过程。这些零部件是构成各类机械设备、仪器仪表、交通工具乃至尖端科技产品的基础单元。

加工工艺的核心范畴

现代机械零件加工技术已发展为一个多元化、高精密的体系,主要涵盖以下几大类别:

- 减材制造:这是最传统和广泛应用的技术,通过去除多余材料来获得目标形状。主要包括:

- 传统切削加工:如车削、铣削、钻削、刨削和磨削,依赖机床和刀具的机械运动。

- 特种加工:针对高硬度、高韧性或复杂结构的材料,包括电火花加工(EDM)、激光切割、水射流切割、超声波加工等。

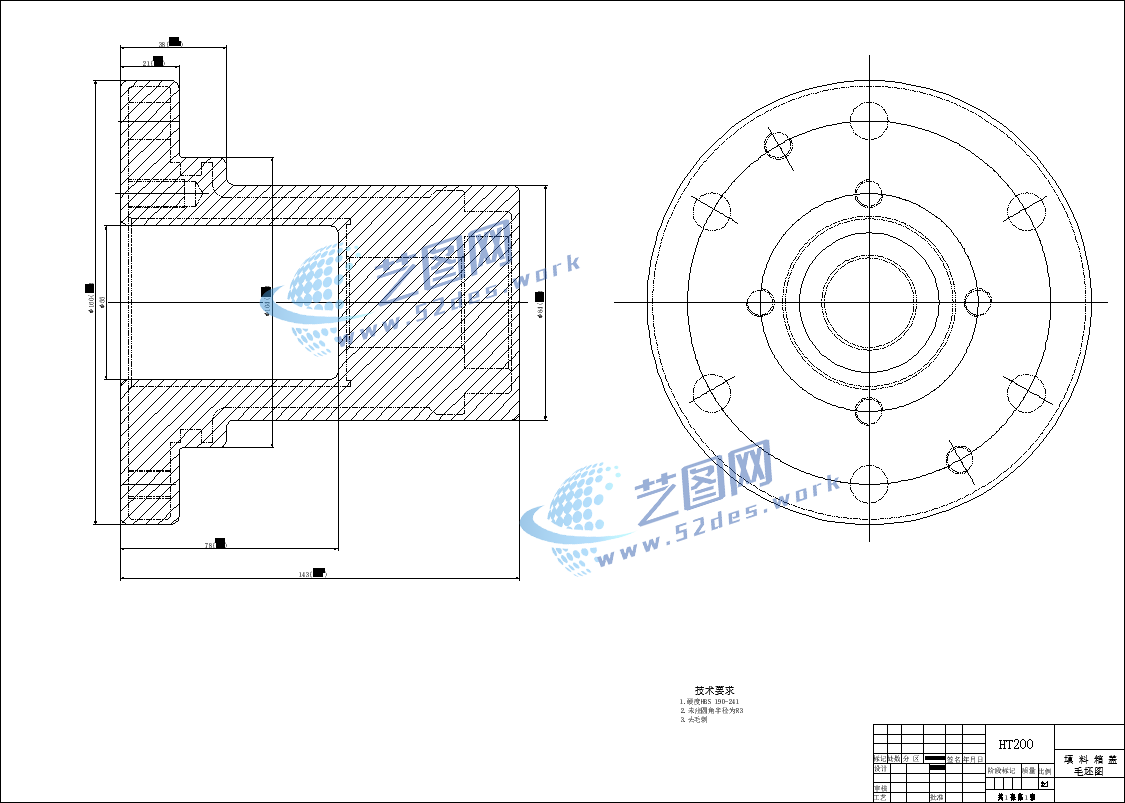

- 等材制造:在加工过程中材料重量基本不变,如铸造、锻造、冲压等,适合大批量生产毛坯或特定形状的零件。

- 增材制造(3D打印):近年来革命性的技术,通过材料逐层堆积直接制造出复杂三维实体,特别适用于原型制造、小批量定制和具有复杂内部结构的零件生产。

关键技术与质量要素

高质量的零部件加工依赖于多项关键技术的支撑:

- 计算机辅助设计与制造(CAD/CAM):实现从数字模型到加工代码的无缝转换,是精密加工的前提。

- 数控技术(CNC):通过预编程指令自动控制机床运动,实现了高精度、高重复性和复杂曲面加工。多轴联动CNC机床(如五轴加工中心)能力尤为突出。

- 测量与检测技术:使用三坐标测量机(CMM)、激光扫描仪、光学影像仪等设备进行严格的质量控制,确保零件符合设计公差。

- 材料科学与热处理:根据零件服役条件选择合适的材料,并通过热处理(如淬火、回火、表面渗碳等)改善其力学性能。

发展趋势与挑战

当前,机械零件加工领域正朝着以下方向快速发展:

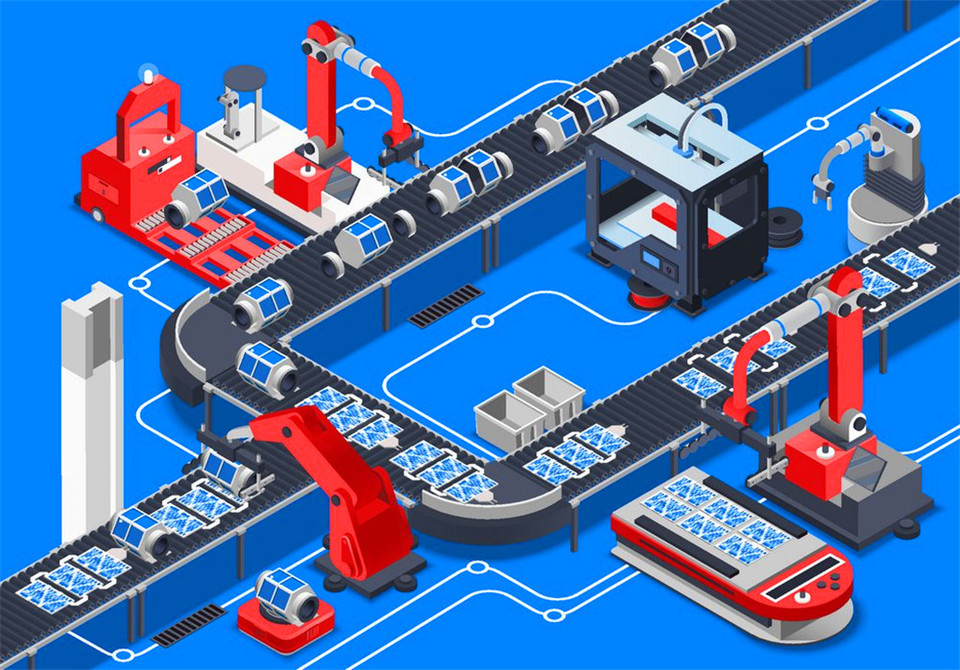

- 智能化与数字化:集成物联网(IoT)、大数据分析和人工智能(AI),实现智能工厂、预测性维护和工艺优化。

- 超精密与微纳加工:满足航空航天、生物医疗、光学器件等领域对纳米级精度和表面质量的要求。

- 绿色制造与可持续发展:注重提高材料利用率(如近净成形技术),减少能源消耗和废弃物,发展再制造技术。

- 复合工艺与柔性制造:结合不同加工方法的优势,并建立能够快速响应市场变化的多品种、小批量生产线。

面临的挑战则包括:高技能人才短缺、加工极限的不断突破(如更硬的材料、更复杂的结构)、成本控制压力以及对环保法规的日益严格的遵守。

****

总而言之,机械零件加工远非简单的“金属切削”,它是一个融合了材料科学、机械工程、信息技术和自动化的高技术领域。随着“工业4.0”和“中国制造2025”等战略的深入推进,持续的技术创新与工艺升级将使零部件加工继续担当起推动整个制造业向高端、智能、绿色方向转型升级的核心动力。从一枚精密的齿轮到一个复杂的发动机缸体,每一件高质量的加工零件,都是现代工业文明坚实而精巧的基石。

如若转载,请注明出处:http://www.zgzdsh.com/product/55.html

更新时间:2026-02-24 16:40:23